Produkte –

Flexistack für Bauholz und Abbund

Flexistack für Bauholz und Abbund

Automatische Stapelung individueller Kundenkommissionen.

Im KMU-innovativ Projekt „DaHoSort“ wurde eine Handhabungstechnologie zum automatischen Sortieren und Stapeln von Dachstuhl-Holzzuschnitten (Abbund) entwickelt, die nach der Bearbeitung zu kundenspezifischen Dachstuhl-Kommissionen zusammengefasst werden.

Das Konzept bietet das Potential, Stangenmaterial beim Abbund noch besser auszunutzen und den Verschnitt zu optimieren. Zugleich wird das Logistikproblem der vielen individuellen Bauteile mit unterschiedlichen Querschnitten gelöst. Statt aufwändigem händischen Sortieren, Manipulieren und Zwischenlagern erfolgt die Stapelbildung vollautomatisch mit Hilfe eines Portalroboters. So kann die körperliche Belastung bei der Handhabung schwerer Bauteile vermieden und eine deutliche Kosteneinsparung in der Logistik erreicht werden.

Aufgabenstellung

Dachstühle werden heute in der Regel am CAD geplant, mit maschineller Sägetechnik vom Rundholz zum Kantholz zugeschnitten und von CNC-gesteuerten Abbundautomaten fertigbearbeitet, d.h. mit den notwendigen Bohrungen, Anschnitten und Einkerbungen versehen. Um einen werkstoffsparenden Zuschnitt zu erreichen, werden mehrere sog. Abbundlisten zusammengefasst und gemeinsam bearbeitet. Das Eingangsmaterial mit gleichem Querschnitt wird durch Nesting, d.h. durch optimale Verschachtelung der benötigten Bauteile so eingeteilt, dass minimaler Verschnitt entsteht und möglichst keine Reststücke anfallen.

Diese Verschnittoptimierung führt jedoch zu einer sehr großen Bauteilevielfalt nach dem Abbundprozess. Die einzelnen Bauteile müssen den gleichzeitig bearbeiteten Aufträgen zugeordnet und zu kompakten, transportsicheren Paketen gestapelt werden. Diese Selektion und Stapelung der zugeschnittenen Hölzer erfolgt bisher jedoch manuell, d.h. händisch unter Nutzung manuell bedienter Hebehilfen für schwere Teile. Entsprechend aufwändig ist dieser Prozess, erfordert viel Platz und ist fehleranfällig. Geeignete automatisierte Logistikkonzepte fehlen.

Projektziele

Ziel des Gesamtvorhabens war die Entwicklung einer technischen Lösung zur vollautomatischen Sortierung und Stapelung der zugeschnittenen Dachstuhlhölzer nach dem Sägeprozess. Hiermit soll eine deutliche Kosten- und Materialeinsparung beim Zuschnitt erreicht werden.

Vorgehensweise

Zunächst wurden die komplexen Anforderungen an die Stapelbildung ermittelt. Hierbei sind unterschiedlichste Randbedingungen zu berücksichtigen, so z.B. Bauteilreihenfolge im Stapel, Position der Bauteile in einer Lage, Längenanforderungen für die Stabilität des Stapels etc. Der Ablauf des Stapelprozesses inklusive der Stapeloptimierung wurde anhand realer Anwenderszenarien simuliert. Alternative Handhabungstechniken (Greifen, Ansaugen) wurde verglichen und bewertet. Die entwickelte Lösung wurde schließlich anhand eines Versuchsaufbaus getestet und erprobt.

Projektergebnis und Ausblick

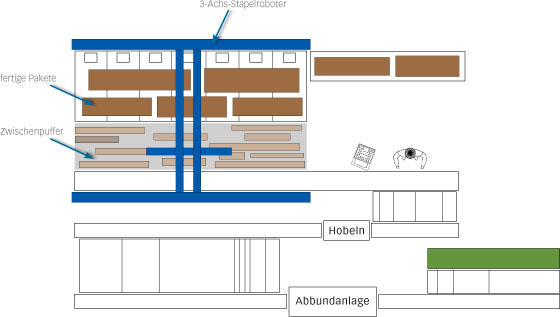

Im Projekt konnte ein leistungsstarkes Automatisierungskonzept für Abbund und Bauholzlisten entwickelt und erprobt werden. Kern des technischen Konzepts bildet ist ein 3-Achs-Portalroboter der die Einzelteile nach dem Abbund – vom Kleinteil ab 60 cm Länge bis zum großen Binder mit 13 m Länge und einem Stückgewicht von 750 kg – sicher und präzise übernimmt und zum Paket aufsetzt.

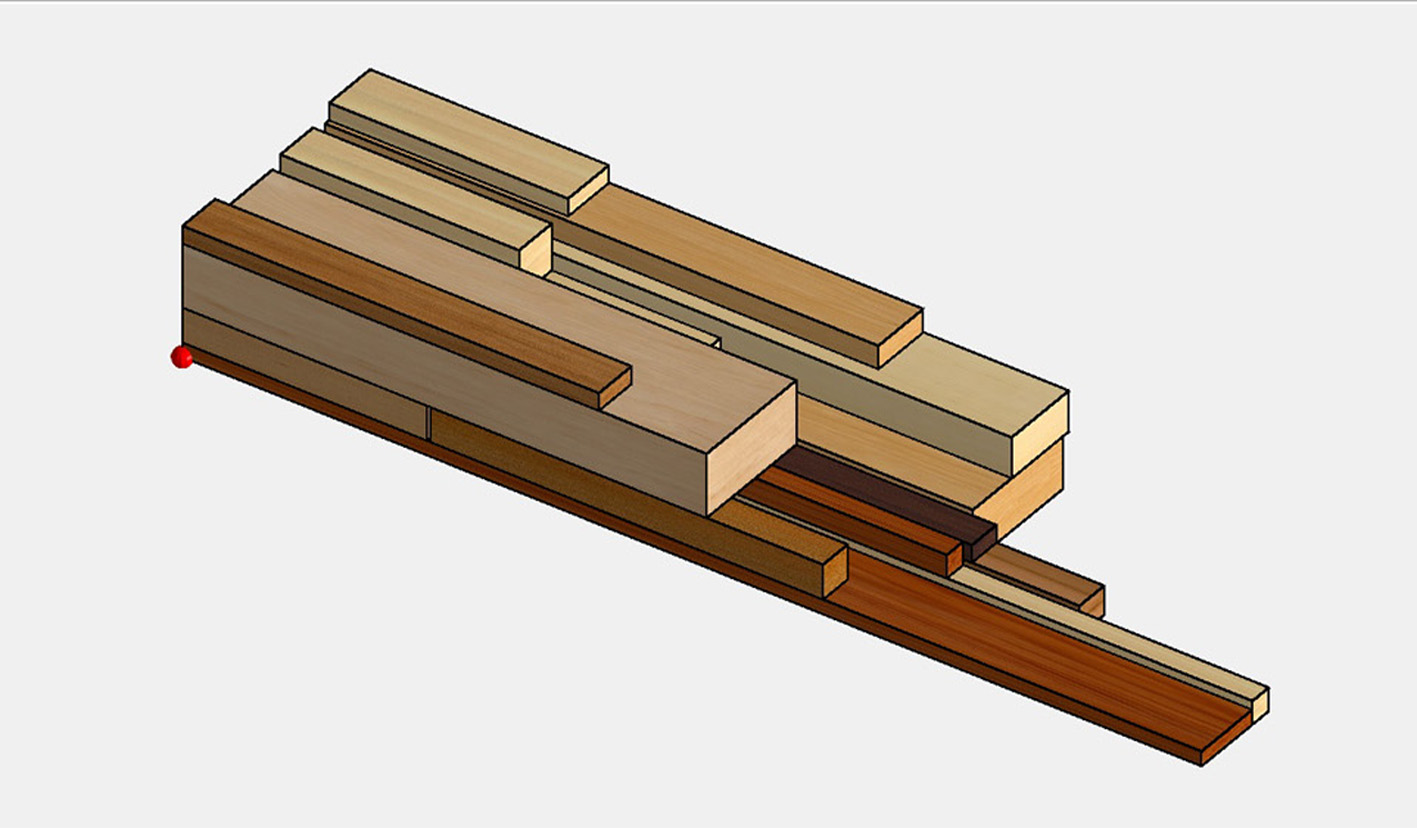

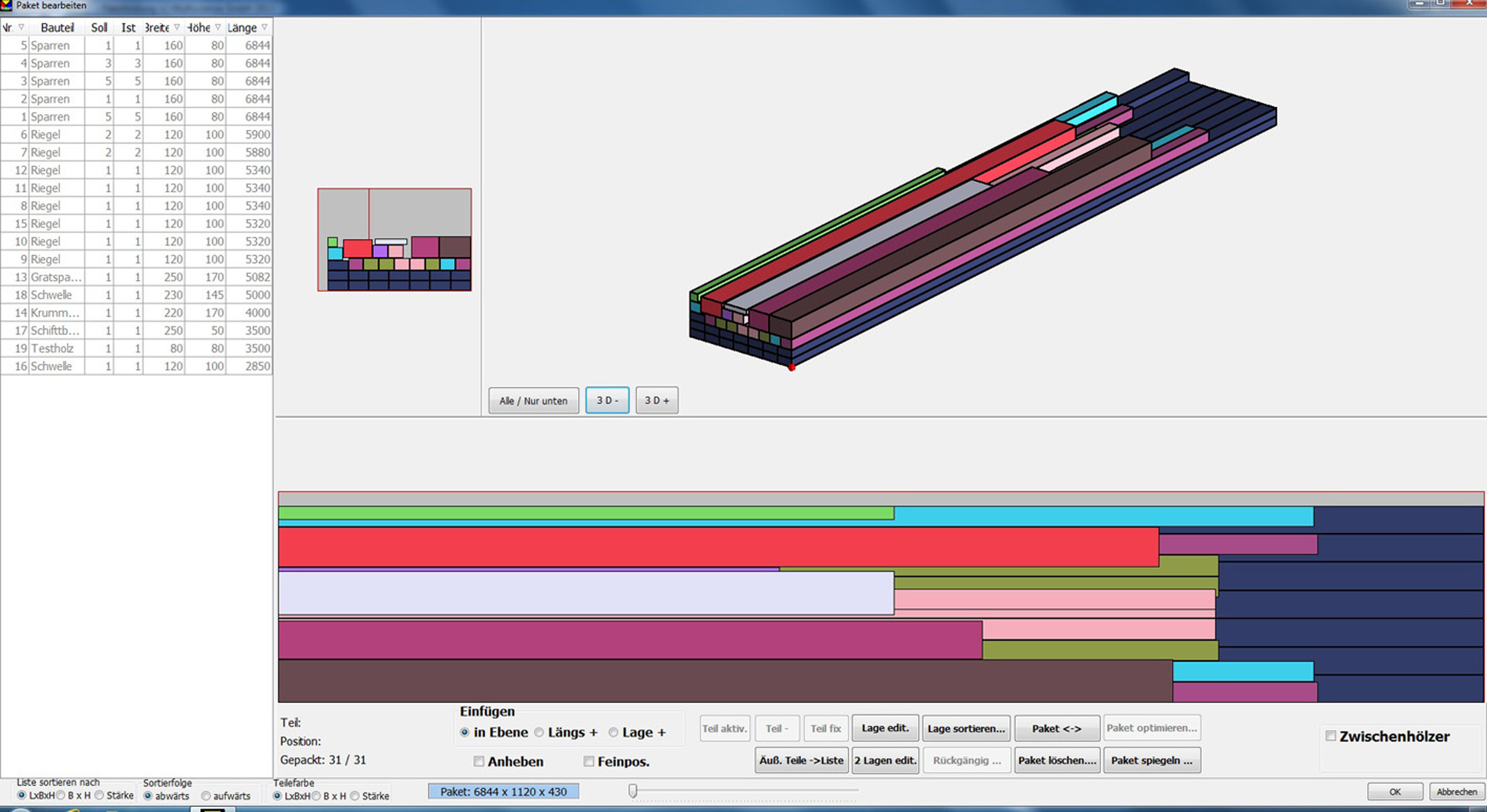

Gesteuert wird der Roboter von der intelligenten Software. Diese erstellt auf Basis der Stücklisten einen 3D-Stapelvorschlag wie die Bauteile für eine Kommission platzsparend, transportsicher und in der gewünschten Sortierfolge zum einem fertigen Paket zusammengestellt werden sollen. Dieser 3D-Stapelvorschlag kann in der Arbeitsvorbereitung am Bildschirm begutachtet und bei Bedarf geändert werden. Hierbei berücksichtigt die Software individuelle Vorgaben wie z.B. Sortierung nach Dachflächen, Berücksichtigung der Bauteilnummern für die Sortierreihenfolge, gehobelte Sichtseiten nach innen etc.

Nach Freigabe der Stapelbildung durch die Arbeitsvorbereitung erstellt die Software eine Prioritätsliste für die Abbundanlage. Die Prioritätsliste gibt an, welche Querschnitte in welcher Reihenfolge gefertigt werden sollen und zwar so, dass möglichst wenig Querschnittswechsel nötig sind und so die Ausbeute maximiert werden kann.

Das Konzept sieht eine gemischte Arbeitsweise des Stapelroboters im online- und im Pufferverfahren vor. Die Bauteile, die bezüglich der Reihenfolge direkt in den Stapel passen, werden unmittelbar nach dem Abbund übernommen und zum jeweiligen Paket transportiert. Die Bauteile, die erst in einer späteren Lage benötigt werden, legt der Roboter in einen Zwischenpuffer. Damit kann die Abbundmaschine gleiche Querschnitte mehrerer Kommissionen bündeln und den Verschnitt minimieren. Der Roboter sorgt dafür, dass die Bauteile automatisch zwischengelagert werden und zum richtigen Zeitpunkt in das vorgesehene Paket kommen.